3014

Proceedings of the 18

th

International Conference on Soil Mechanics and Geotechnical Engineering, Paris 2013

conductivité hydraulique supérieure à celle de l'aquifère

environnant pour empêcher tout contournement du système

(Starr et Cherry 1994). Afin de répondre aux contraintes

hydrauliques et limiter les pertes de charges dans les filtres, un

nouveau concept de filtre radial pouvant être mis en œuvre dans

les caissons a été développé à l’École Polytechnique de

Montréal. Sur le plan théorique, ce filtre permet, à volume de

réactifs égaux, de diminuer les pertes de charges par rapport à

un filtre classique et d’en améliorer les performances chimiques

(Courcelles 2012). Toutefois, des expérimentations étaient

nécessaires pour vérifier la principale hypothèse du filtre radial,

à savoir la parfaite verticalité des équipotentielles dans le filtre.

Les résultats d’essais de laboratoire visant à vérifier cette

hypothèse sont présentés dans la suite du document.

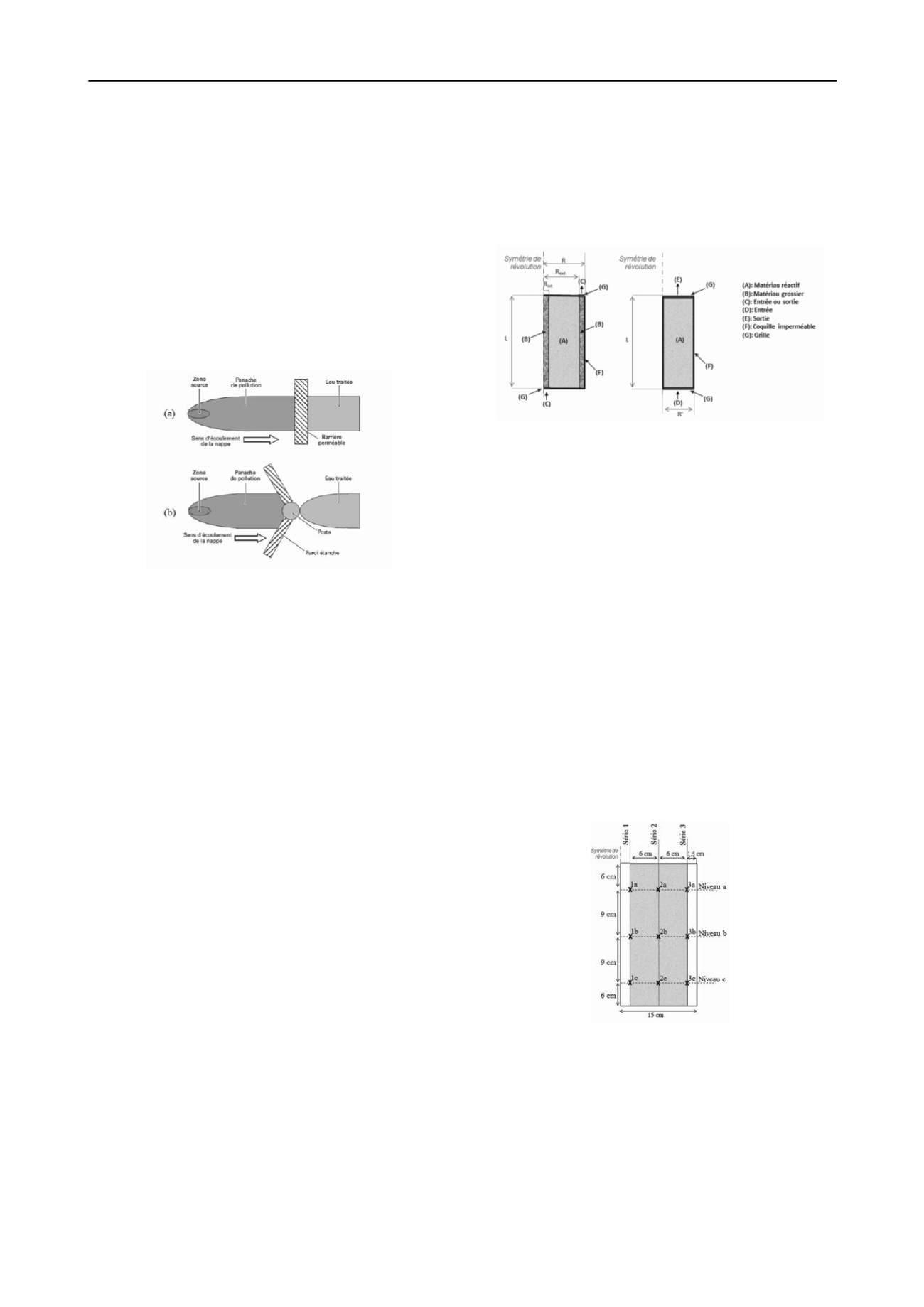

Figure 1. Principe des Barrières Perméables Réactives :

(a) configuration en mur continu, et (b) configuration « funnel-and-

gate » ou en caisson, d’après Roudier (2005).

.

2 PRINCIPE DU FILTRE RADIAL

La conception du nouveau filtre repose sur l’application directe

de la loi de Darcy, qui énonce que le débit traversant une

section d’un milieu granulaire est proportionnel au gradient

hydraulique et à sa surface. Ainsi, à débit et volume de filtre

constants, les pertes de charges sont moindres lorsque la section

du filtre est augmentée et sa longueur proportionnellement

réduite. Le filtre radial est ainsi un cylindre réactif ou

l’écoulement peut se faire de son axe central vers la périphérie

ou inversement. De fait, la longueur de filtration se limite au

rayon du cylindre, ce qui est très intéressant compte-tenu des

dimensions classiques des filtres, qui peuvent être

particulièrement élancés avec des diamètres compris entre 0,5 et

1 m et des longueurs pouvant atteindre plusieurs mètres.

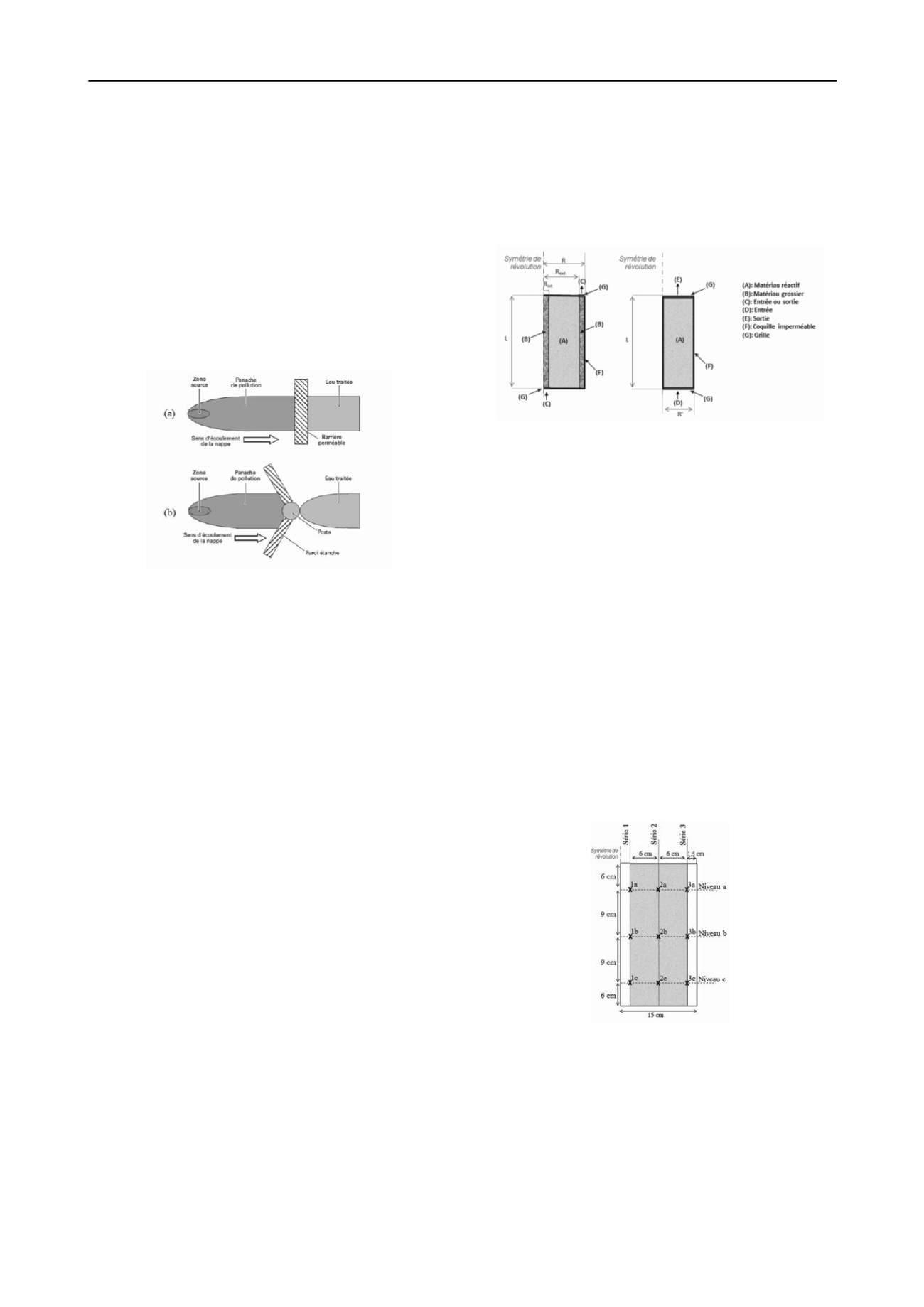

Comme illustré sur la Fig. 2, le filtre cylindrique est

composé de trois matériaux coaxiaux : un matériau grossier

inerte au centre, entouré un matériau réactif et d'un autre

matériau inerte à l’extérieur. Les matériaux grossiers au centre

et à la périphérie du filtre constituent les zones d’entrée ou de

sortie d’eau dans le filtre, selon les pertes de charges appliquées.

Les avantages d’un tel filtre sont multiples comparativement à

la configuration classique et touchent l’hydraulique, mais

également les performances chimiques des filtres.

Considérant que le filtre radial et le filtre classique de la

Fig. 2 ont des longueurs identiques et un même volume de

matériau réactif (

R

ext

2

-R

int

2

=R’

2

), les pertes de charges sont, à

débits égaux, plus faibles dans le filtre radial car la longueur de

filtration est réduite (

R

ext

-R

int

comparativement à

L

dans une

filtration classique). Un filtre radial permettrait ainsi

d’augmenter la durée de vie hydraulique des BPR, puisqu’il

permet de limiter les contraintes sur la conductivité hydraulique

minimale du matériau réactif.

Sur le plan chimique, les temps de contact des deux filtres de

la Fig. 2 sont identiques puisque les volumes des vides sont les

mêmes. Par ailleurs, même si l’écoulement dans un filtre radial

peut être centripète ou centrifuge, l’étude théorique a permis de

démontrer qu’un écoulement centripète améliore les

performances chimiques des filtres des BPR. En effet, la vitesse

relative de l’eau contaminée par rapport aux grains réactifs est

plus faible à la périphérie, c’est-à-dire là où les concentrations

en contaminants sont les plus fortes dans le cas d’un écoulement

centripète (Courcelles 2012). Dans le cas d’une rétention par

adsorption des contaminants, la percée du filtre peut ainsi être

retardée.

Figure 2. Concept de filtre radial

3 MATÉRIEL ET MÉTHODE

Afin de vérifier les conditions d’écoulement dans les filtres

radiaux, des essais de laboratoire ont été réalisés sur un filtre

miniature. Les conditions d’essais sont précisées dans la

présente section.

3.1 Géométrie de filtration

Le filtre possédait une hauteur de 30 cm et un rayon de 15 cm.

Tel que représenté en axisymétrie sur la Fig. 3, il comprenait un

cylindre de matériau grossier de 15 mm de rayon au centre et un

autre matériau grossier sur 15 mm d’épaisseur à la périphérie.

La filtration a été réalisée de manière centripète, soit du

matériau grossier extérieur vers le matériau grossier intérieur.

L’exutoire du filtre radial se situait au sommet de ce matériau

grossier central.

Les charges hydrauliques ont été mesurées à l’aide de

piézomètres implantés dans le matériau réactif sur une section

verticale. Ces piézomètres constituent un maillage réparti selon

trois rayons, de 15, 75 et 135 mm, et trois hauteurs de mesure, à

6, 15 et 24 cm. Chaque piézomètre est identifié par son rayon (1

à 3), suivi de son niveau (a à c).

Figure 3. Localisation des mesures de pression sur une section verticale

de filtre radial

3.2 Matériaux réactifs et solution filtrée

Le matériau réactif sélectionné pour les essais est de l’oxyde de

magnésium, FlowMag

®

PWT de la compagnie Magnesia

Specialties. Habituellement utilisé pour le traitement de l’eau

potable, ce matériau permet de relever le pH de la solution

filtrée et de retenir les contaminants métalliques par

précipitation d’hydroxydes. Durant les essais, le pH est resté

constant à une valeur de 9.8, particulièrement propice à la

précipitation d’hydroxydes à partir d’ions métalliques divalents

(Zn, Mn, Cu, Pb, Ni, Co ou Cd). La granulométrie du matériau