3388

Proceedings of the 18

th

International Conference on Soil Mechanics and Geotechnical Engineering, Paris 2013

Un mixeur équipé d’une cuve de 2.5 litres est utilisé pour la

préparation de coulis de ciment. La première étape de

fabrication est le malaxage de l’adjuvant anti-mousse avec l’eau

pendant 5 min. Par la suite, deux autres adjuvants (un dispersant

et un anti-sédimentation) ainsi que le ciment sont ajoutés et le

tout est mélangé à haute vitesse (12000 t/min) pendant 35

secondes.

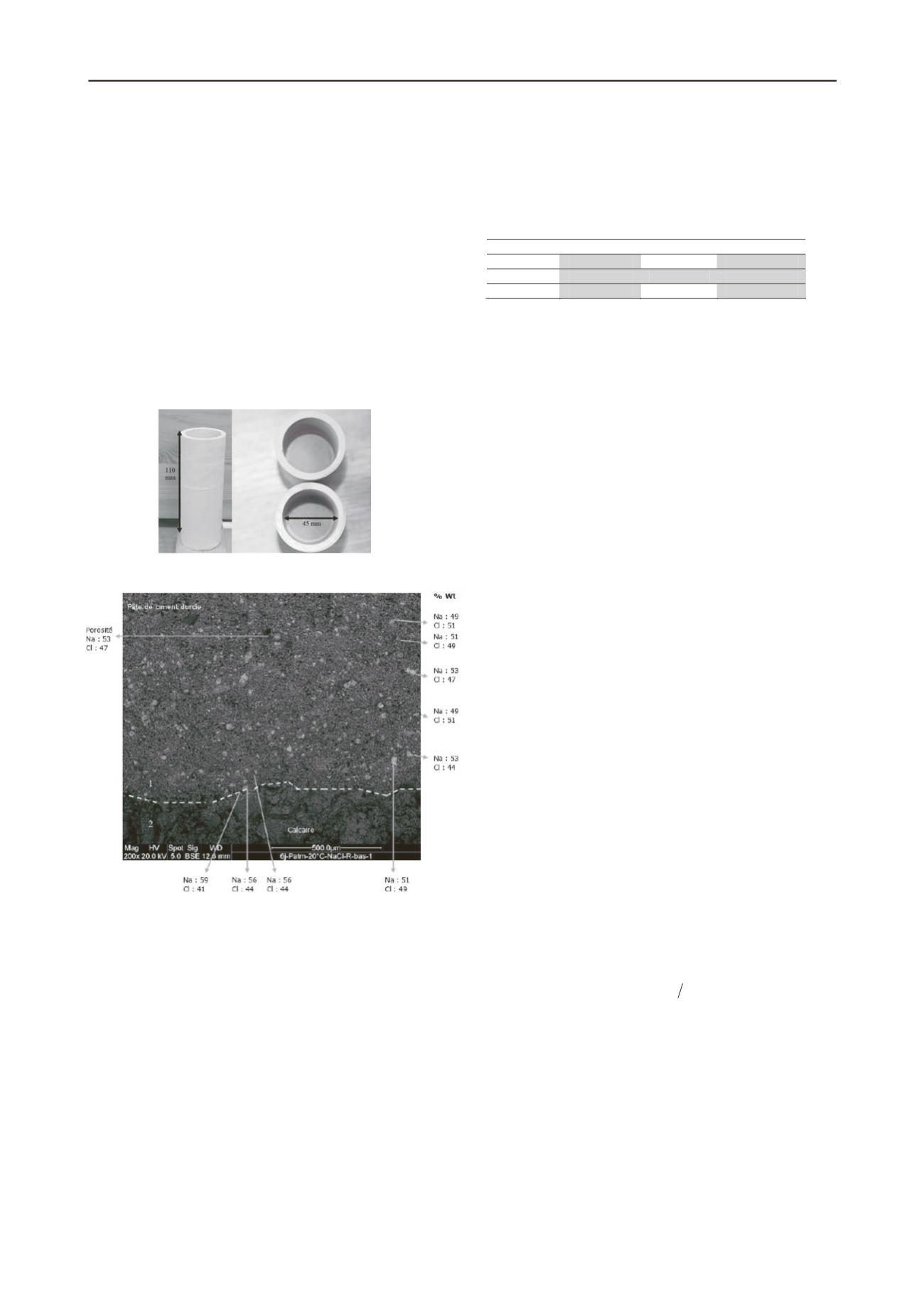

Le coulis de ciment est versé dans des moules cylindriques

de 45 mm de diamètre et de 110 mm de hauteur. Pour être plus

proche des conditions de puits, ces moules sont préparés avec

un calcaire oolithique de 20% de porosité et de perméabilité

égale à 10

-15

m

2

(Figure 1). Ce choix s’explique d’une part par le

fait que l’aquifère du Dogger est constitué d’un calcaire

oolithique similaire, d’autre part, pour que le coulis de ciment

soit en contact avec une solution saline, il était nécessaire

d’utiliser un matériau poreux (figure 1 et 2).

Figure 1. Moules préparés en calcaire oolitique

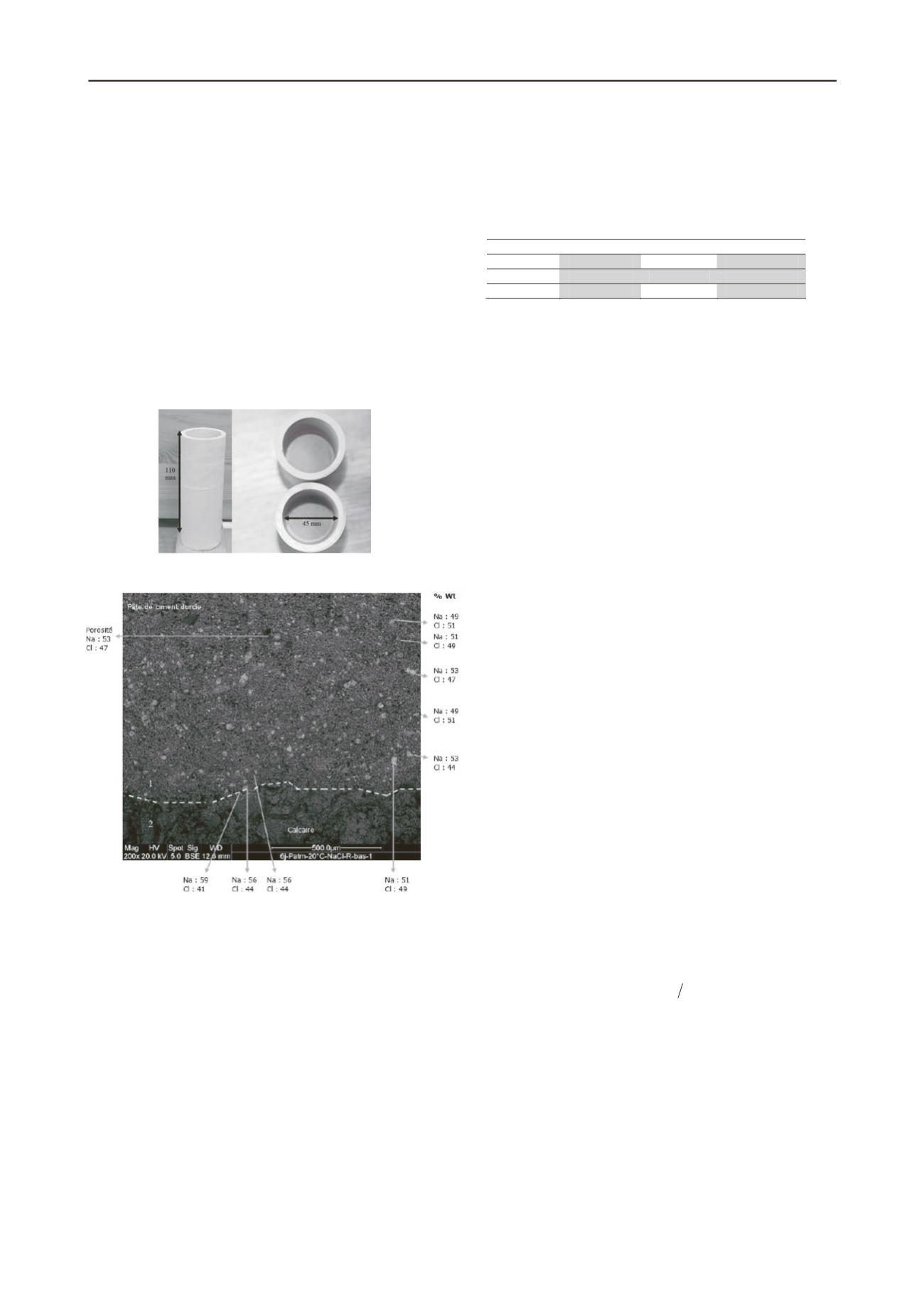

Figure 2. Image MEB de la pâte de ciment hydraté à 20°C à 6 jours

avec présence de NaCl dans le fluide environnant.

C’est pour cette raison, que des essais au Microscope

Electronique à Balayage (MEB) ont été réalisés afin de vérifier

la pénétration du sel. En effet, la figure 2 représente une image

MEB de la pâte de ciment hydratée à 20°C avec présence de

NaCl dans le fluide environnant. Elle montre bien la migration

des ions Na

+

et Cl

-

(valeurs indiquées en pourcentage massique

%Wt) du calcaire oolithique dans la pâte de ciment.

L’objectif est de simuler les conditions environnementales

de l’hydratation du ciment (température, pression, présence du

NaCl dans le fluide) dans un puits géothermique et de comparer

séparément l’influence de ces facteurs sur les propriétés

physico-mécaniques du matériau. Les moules sont ainsi soumis

à différents couples de température et de pression pendant 7

jours. Les différents couples pression/température sont

présentés dans le tableau 2. Les températures et les pressions

choisies représentent le plus fidèlement possible les conditions

environnementales pour l’hydratation en sub-surface, à environ

1000m et 2000m de profondeur (60°C et 90°C). Les cases

grisées matérialisées par « x » représentent les couples réalisés

et la notation « + sel » précise qu’il s’agit d’éprouvettes

hydratées avec la présence de NaCl dans le fluide environnant.

A noter qu’au minimum 4 éprouvettes ont été coulées pour

chaque couple P/T. Tous les essais ont été réalisés sur des

échantillons appartenant à une même préparation.

Tableau 2 : Descriptif du programme expérimental

P

atm

10MPa

20MPa

20°C

x (+ sel)

x

60°C

x

x

x

90°C

x

x

Après 7 jours, les éprouvettes sont carottées au diamètre 40

mm, puis sont sciées et rectifiées pour obtenir une longueur de

80 mm. L’ensemble de ces opérations est réalisé à température

ambiante et les éprouvettes sont par la suite conservées dans des

bains à 20°C et à P

atm

ou avec une teneur en NaCl pour les

essais avec présence de sel.

2.3 Essais réalisés

Des essais de vitesse du son et la détermination du module de

Young ont été réalisés pour connaitre les effets des conditions

environnementales sur les propriétés mécaniques du ciment.

2.3.1 Vitesse du son

(

NF EN 14579 (2005)).

La vitesse de propagation du son dans les matériaux est une

fonction directe de leurs propriétés élastiques et de leur

compacité. Plus la porosité du matériau est faible, plus la

propagation des ondes est rapide. Les mesures sont faites par

transparence et longitudinalement car il est considéré que les

éprouvettes étudiées ne présentent pas d’anisotropie

.

Afin

d’assurer une bonne transmission du signal, du miel est utilisé

comme produit couplant. Cet essai présente une bonne

répétabilité inférieure à 3%.

2.3.2 Détermination du module de Young

(

NF P 94-425

(2002)).

L’essai s’effectue sur une éprouvette à section transversale

circulaire d’un diamètre de 40 mm. Il consiste à appliquer, à

l’aide d’une presse de 10 tonnes, un effort axial de compression

avec un cycle de chargement/déchargement. Les déformations

longitudinales ainsi que transversales de l’éprouvette sont

mesurées durant l’essai qui est mené jusqu’à la rupture de

l’éprouvette. Au départ, l’essai est contrôlé avec une vitesse de

chargement

de

0.25

kN/min.

Un

cycle

de

chargement/déchargement est réalisé (selon la norme la

contrainte de début de décharge est comprise entre un tiers et

deux tiers de la résistance à la compression estimée et la

contrainte minimale lors du déchargement est environ égale à

un tiers de cette contrainte). L’objectif est d’évaluer le module

de Young sécant du matériau. Après ce cycle, l’essai est

poursuivi en contrôlant le déplacement avec une vitesse de

0.0005mm/min jusqu’à la rupture. Pendant l'essai, le

déplacement axial est mesuré à l’aide de 3 capteurs LVDT

placés sur l’éprouvette grâce à un collier de mesure. Le module

de Young est calculé par

1 1

avec

1

la contrainte

axiale de l’éprouvette et

la déformation axiale de

l’éprouvette.

E

1

3 CELLULE DE MATURATION IFSTTAR

3.1 Présentation générale

Un nouveau dispositif expérimental a été conçu à

l’IFSTTAR avec pour objectif la reproduction des conditions de

l’hydratation du ciment en terme de pressions, températures et

des fluides chargés chimiquement dans un puits géothermique

(Figures 3 et 4). Le système est composé d’une enceinte de 4

litres en inox formé d’un couvercle étanche d’une capacité

maximale de 220 bars relié à un surpresseur, d’un manomètre

sortie de 0-300 bars, d’une vanne d’isolement et d’une vanne

ure de la

andran et

i modifie

iques du

éité et la

s facteurs

e ciment

point à

eproduire

0.44 et la densité est égale à environ 1.9 (tous deux

représentatifs des valeurs utilisés dans un puits). La composition

du ciment de classe G utilisé est présentée dans le tableau 1.

Tableau 1 : Composition de ciment de classe G utilisé

Composants

C

3

S C

2

S C

3

A C

4

AF

Pourcentage %

61.2

17.7

1.7

16.3

2.2 Fabrication et conservation des éprouvettes