2713

Technical Committee 212 /

Comité technique 212

2m

2m

1m

SP3

SP2

SP1

6m

1m

PD3

Sondage pressiométrique

Pieu en bois

Sondage au pénétromètre dynamique

Seine

2m

PD2

PD1

Sondage au CPT

CPT3

CPT2

CPT1

Sondage au SPT

SPT1

SPT3

SPT2

25m

10m

5m

5m

SP4

SP5

4m

PD4

Figure 4. Plan d’implantation des sondages

Le tableau 3 présente les résultats des différents sondages

réalisés, ainsi que le modèle géotechnique retenu pour le site.

Tableau 3. Caractéristiques géotechniques de sol et modèle de terrain

Couche /prof

de fin de

couche (m)

q

d

(MPa)

p

l

(MPa)

q

c

(MPa)

N

SPT

Limon

argileux /

2,50

5,2<q

d

<19,2

q

d,moyen

=10,3

0,21<p

l

<0,55

p

l,moyen

=0,4

0,1<q

c

<2,8

q

c,moyen

=0,5

5<N

SPT

<8

Sable grave /

4,20

7,5<q

d

<41,1

q

d,moyen

=14,3

0,80<p

l

<1,40

p

l,moyen

=1

1,1<q

c

<10

q

c,moyen

=4,5

18<N

SPT

<33

Argile

sableuse /

>6,70

X

0,42<p

l

<0,91

p

l,moyen

=0,62

0,5<q

c

<6,9

q

c,moyen

=1,9

21<N

SPT

<27

3.2 Battage des pieux

Les pieux en bois ont été battus avec un trépideur pneumatique

de 600kg. Ce marteau développait une énergie par coup

comprise entre 2100 et 2360 joules, équivalent à la chute d’un

mouton de 83kg d’une hauteur fictive de 2,63m.

Un casque de battage, constitué de 3 plats métalliques fixés à

la tête de pieux et d’un HEB200 faisant office de raccord entre

la tête des pieux et le marteau a été mis en place sur les têtes des

pieux. L’objectif était de protéger la tête des pieux du marteau

pneumatique et donc d’éviter toute fissuration ou fracturation du

pieu (Figure 5).

Au niveau de la zone de battage, la couche de remblai a été

remplacée par des regards en béton remblayés avec du limon

argileux. Les pieux étaient distants les uns des autres

longitudinalement et transversalement de 2m (Figure 5). Ils ont

été mis en fiche à 4,6 m de profondeur en environs 3 minutes.

HEB200

Plats

métalliques

Tête de

pieu

Figure 5. Casque de battage et plan d’implantation des pieux

4 ESSAIS DE CHARGEMENT

4.1 Réalisation des essais de chargement

Les 8 pieux en bois ont été chargés en compression. Le massif

de réaction était composé d’une poutre de chargement consituée

de 2 HEB900 accolés et soudés de 6,50m de long. Deux

traverses étaient posées perpendiculairement aux extrémités de

la poutre. Les micropieux du massif de réaction assurent alors la

reprise des efforts.

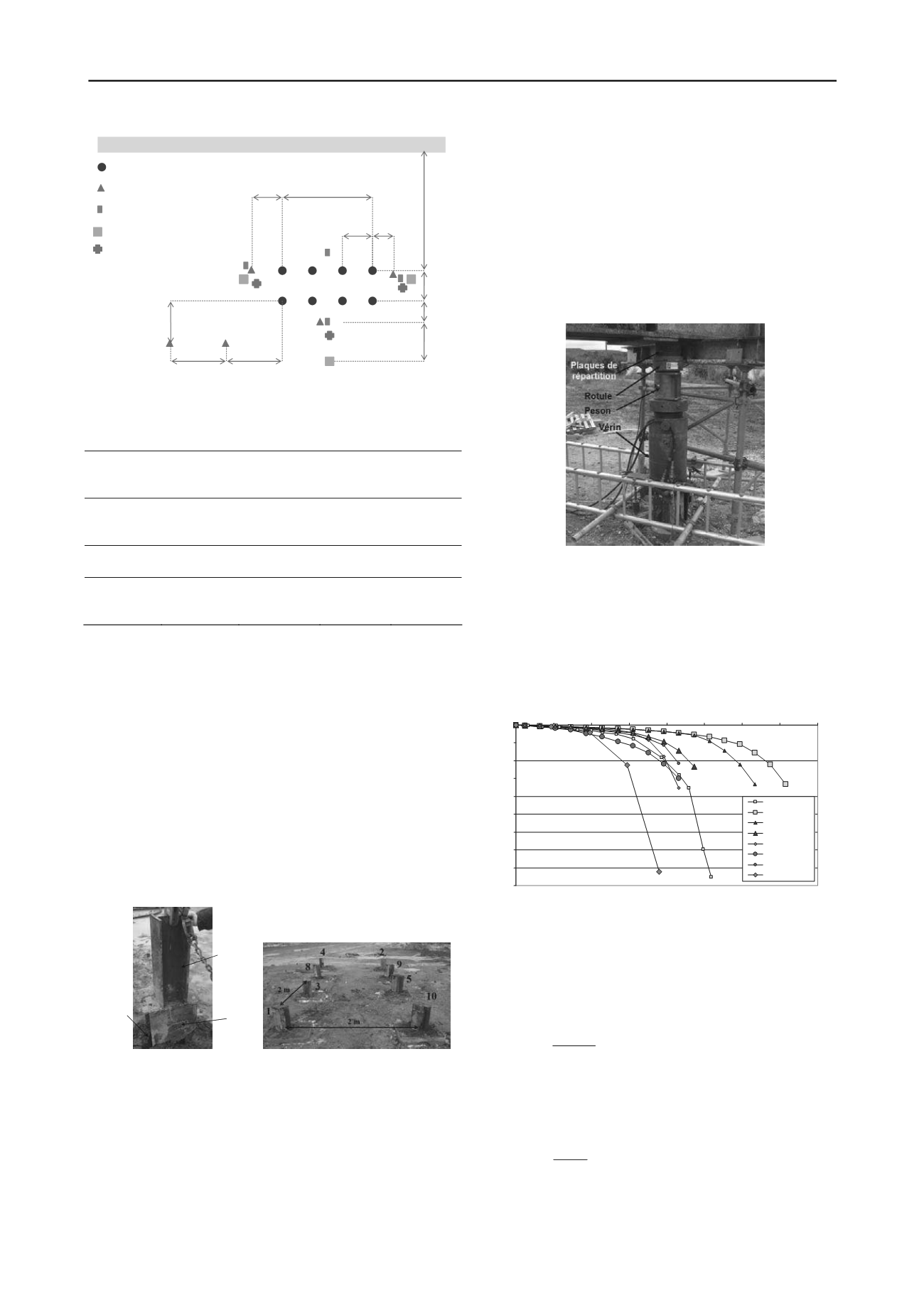

L’effort en tête de pieu a été appliqué à l’aide d’un vérin

hydraulique de 3MN et d’une pompe. Une rotule était installée

au dessus du vérin afin d’éviter la transmission de moments de

flexion. Les enfoncements verticaux de la tête du pieu ont été

mesurés à l’aide de 4 comparateurs potentiométriques au 1/100 e

mm, montés sur des bases de référence fixes. Malgré la

protection de la tête des pieux par un casque métallique lors du

battage, certaines têtes de pieux se sont fissurées sous les coups

du marteau hydraulique. Afin d’éviter une fracturation de la tête

des pieux lors des esais de chargement, un casque métallique a

été installé (Figure 6).

Figure 6. Dispositif de chargement

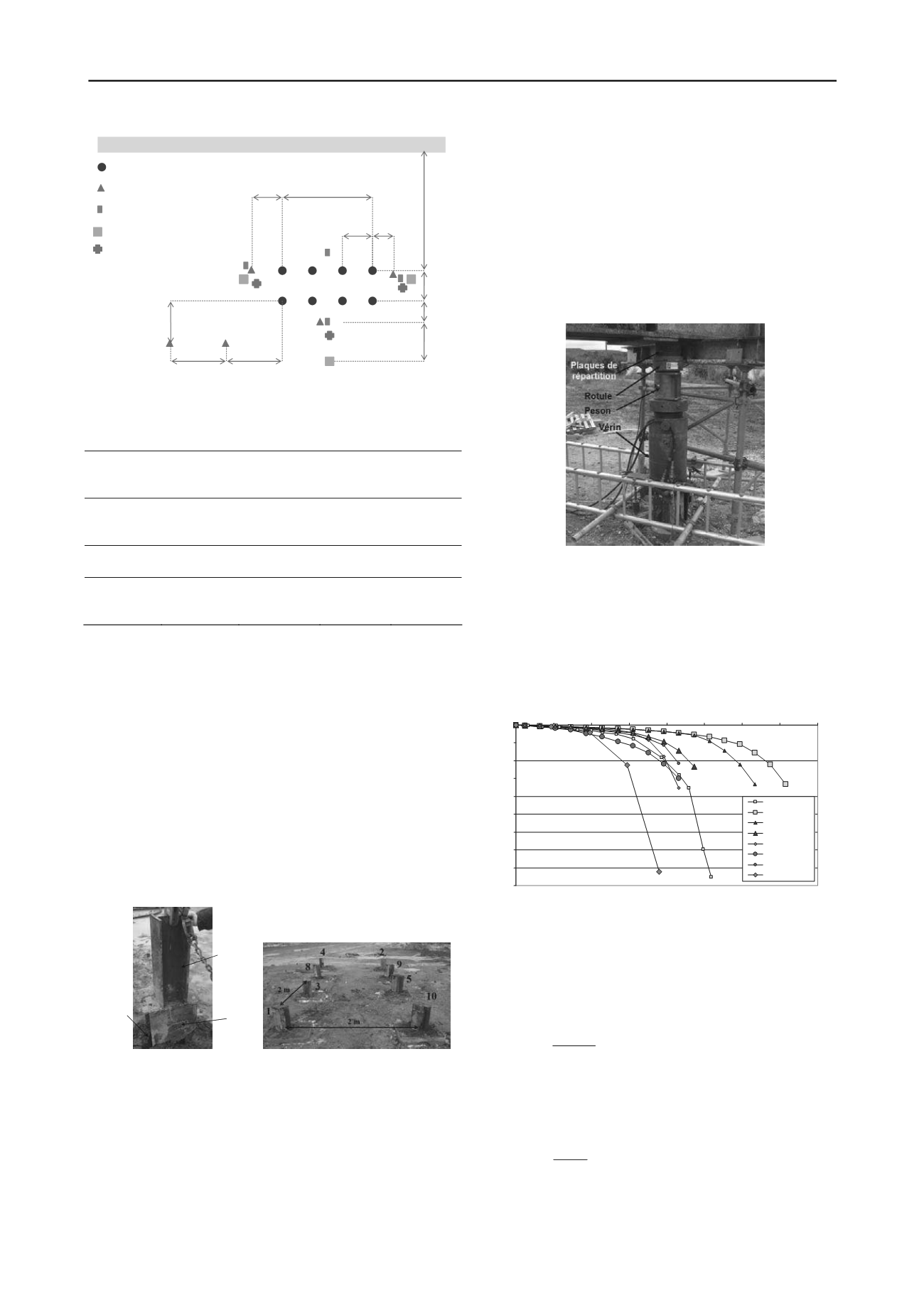

4.2 Courbes de chargement et fluage des pieux

La norme NFP94-262 (

AFNOR, 2012)

stipule que la rupture du

pieu sous charge axiale est atteinte lorsque l’enfoncement de la

tête de pieu est supérieure à 10% de son diamètre. Ce critère de

rupture a été retenu pour les essais de chargement.

La Figure 7 présente les courbes de chargement des 8 pieux

testés. Aucun pieu n’a rompu au nivau de sa structure.

0

10

20

30

40

50

60

70

80

90

0

50

100

150

200

250

300

350

400

Charge en tête (kN)

Déplacement de la tête (mm)

Pieu 1 - Hêtre

Pieu 2 - Hêtre

Pieu 3 - Pin

Pieu 4 - Pin

Pieu 5 - Chêne

Pieu 8 - Acacia

Pieu 9 - Acacia

Pieu 10 - Chêne

Figure 7. Courbes de chargement

4.3 Mesures extensométriques

L’instrumentation des pieux avec des extensomètres amovibles

a permis de déterminer la distribution des efforts le long du fût

et la résistance de pointe durant l’essai de chargement.

L’hypothèse d’un comportement élastique linéaire isotrope de

chaque tronçon de pieu a permis de déterminer l’effort repris

par le tronçon i selon la loi de Hooke :

i

i

i

i

l

l SE

Q

**

(1)

Avec E le module d’élasticité du matériau du pieu issu du

tableau 2, S

i

la section du tronçon i calculée à partir du tableau

1, l

i

et Δl

i

la longueur et le raccourcissement du tronçon i.

Le frottement latéral unitaire q

si

repris par le tronçon i

s’exprime de la façon suivante :

latérale

i

i

is

S

QQ q

1

(2)

La résistance de pointe a été calculée par extrapolation de

l’effort repris par le tronçon du dessus : la différence des efforts

repris par la pointe (Q

p

) et le tronçon A (Q

A

) était identique à