974

Proceedings of the 18

th

International Conference on Soil Mechanics and Geotechnical Engineering, Paris 2013

L’objectif est alors d’analyser le processus d’injection et

d’essayer de comprendre les mécanismes de blocage éventuel de

l’écoulement d’eau. Les principaux paramètres caractérisant un

essai sont la nature du sol étudié, les caractéristiques de

l’écoulement (débit, pressions, gradient hydraulique) et les

paramètres d’injection (nature du produit, pression d’injection).

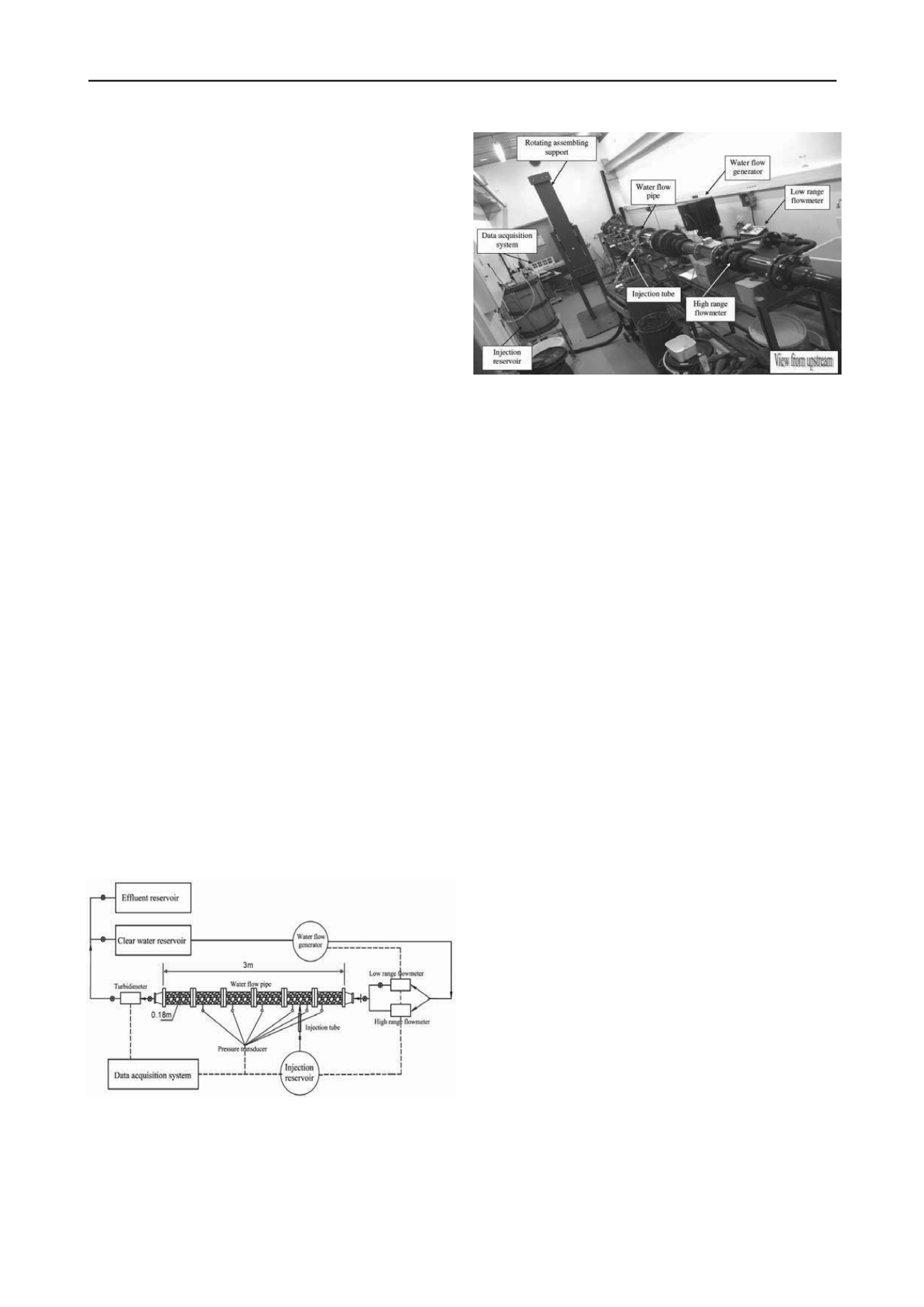

Un schéma fonctionnel du dispositif expérimental est présenté

sur la figure 1 où sont indiqués les principaux éléments du

dispositif ainsi que l’instrumentation mise en œuvre.

La conduite a une longueur utile de 3 m et un diamètre intérieur

de 18 cm. Elle est composée d’un assemblage de six modules en

plexiglas de 50 cm de long. Chaque extrémité est équipée d’un

module conique permettant d’uniformiser l’écoulement. Le

module n°2 en partant de l’amont est équipé d’un connecteur

spécifique permettant de réaliser l’injection. La conduite est

instrumentée avec six capteurs de pression (numérotés de 1 à 6),

dont la localisation est indiquée sur la figure 1. Deux débitmètres

(petite et grande capacités) sont installés en amont de la

conduite. Un turbidimètre est installé en aval de la conduite et

permet d’identifier la sortie éventuelle de particules fines de la

conduite. L’écoulement d’eau claire, en circuit fermé, est généré

par un surpresseur qui permet d’imposer une pression constante

régulée à l’entrée de la conduite quel que soit le débit d’eau

circulant dans le système. Un réservoir d’eau claire est intercalé

dans le circuit et permet de disposer d’une réserve d’eau

suffisante pour assurer l’écoulement. L’écoulement peut être

dévié vers un autre réservoir dans le cas où une quantité

importante d’eau chargée en particules sort de la conduite.

2.2

Protocole d’essai

La réalisation d’un essai est relativement lourde et implique la

réalisation de plusieurs opérations successives. La colonne de sol

est tout d’abord reconstituée dans la conduite, par compactage de

couches successives en empilant les uns sur les autres, les six

modules, en position verticale, sur un support pivotant

spécifique. Des grilles sont positionnées à chaque extrémité pour

retenir le matériau mis en place dans la conduite. Ce support

permet ensuite de basculer la conduite à l’horizontale puis de la

reprendre au pont roulant pour la positionner sur son support

d’essai. Les modules coniques d’extrémité sont ensuite fixés,

l’ensemble étant finalement raccordé au reste du circuit.

L’écoulement d’eau permanent est ensuite progressivement

établi, en appliquant des paliers croissants de pression en vue de

bien saturer le sol contenu dans la conduite.

Figure 1. Schéma général du dispositif expérimental

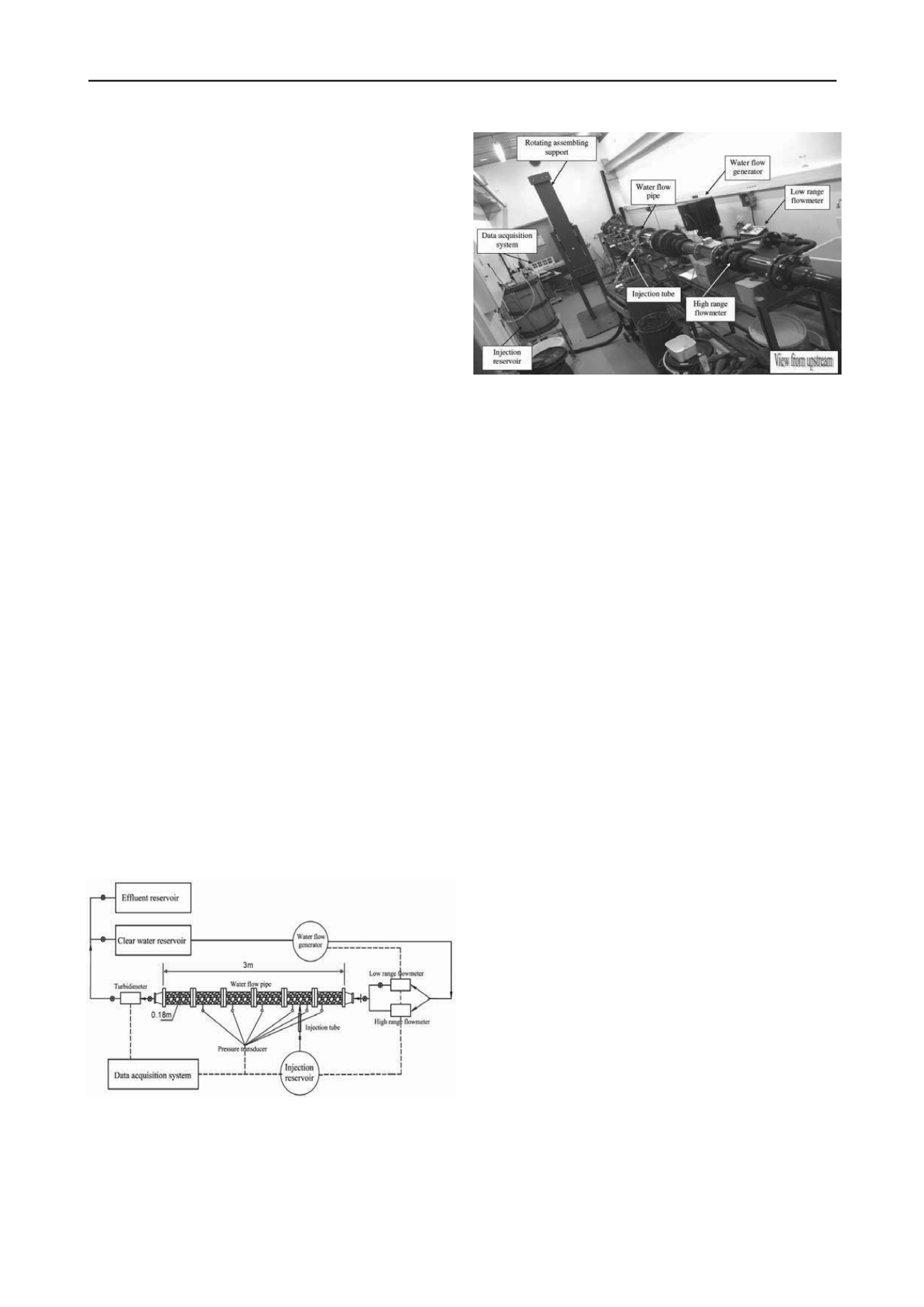

Figure 2. Vue générale du dispositif d’essai, depuis l’amont, montrant la

conduite assemblée sur son support, équipée du tube d’injection, le

support pivotant, le surpresseur et le réservoir d’injection

Le produit à injecter est préparé en parallèle puis est versé dans

le réservoir d’injection. Le tuyau d’injection est saturé en coulis

puis raccordé à la canne d’injection. Un robinet permet d’isoler

le réservoir du tube d’injection. La pression d’injection souhaitée

est ajustée dans le réservoir. L’injection démarre lorsque l’on

ouvre le robinet. Pendant l’injection, l’observation visuelle à

travers le plexiglas permet d’observer comment se propage le

coulis. Pendant l’essai, on réalise l’acquisition des données sur

tous les capteurs de mesure, ce qui permet d’obtenir la

répartition des pressions le long de la conduite, l’évolution du

débit d’eau pendant l’injection et l’évolution du débit

d’injection, permettant ensuite de réaliser une analyse complète

de l’essai. L’essai est poursuivi jusqu’au blocage éventuel de

l’écoulement d’eau. En cas de blocage, on maintient la pression

d’eau en amont pendant une certaine durée pour observer s’il n’y

a pas de déblocage éventuel au cours du temps.

3

DESCRIPTION D’UN ESSAI TYPIQUE

3.1

Caractéristiques de l’essai

Le sol utilisé pour cet essai est un gravier propre 4-10 mm, de

taille moyenne d

50

= 7 mm. Le matériau est mis en place dans un

état de compacité moyen, correspondant à une masse volumique

sèche de 1,51 t/m3 et une porosité n égale à 0,43. Le débit de

l’écoulement d’eau permanent est de 0,49 l/s, correspondant à

une pression imposée au niveau du surpresseur de 20 kPa. Le

produit d’injection est un mélange de bentonite et d’un filler

spécifique (PKA filler) en suspension dans l’eau. La préparation

du coulis passe d’abord par la préparation de la suspension de

bentonite que l’on doit laisser s’hydrater pendant 24 heures. Le

filler est ensuite progressivement rajouté à la suspension, le

mélange étant maintenu en agitation. On mesure ensuite les

caractéristiques mécaniques du mélange avec un rhéomètre, en

termes de contrainte seuil τ

0

et de viscosité

μ

p

. Le produit injecté

ici est caractérisé par un seuil de cisaillement τ

o

= 46 Pa et une

viscosité plastique η

p

=41 mPa.s.

3.2

Phase de génération de l’écoulement

L’écoulement d’eau est progressivement établi en appliquant des

paliers croissants de pression sur le surpresseur, par incréments

de 50 kPa, jusqu’à une valeur maximale de 350 kPa,

correspondant à un débit maximum de 3,23 l/s. Pour chaque