975

Technical Committee 104 /

Comité technique 104

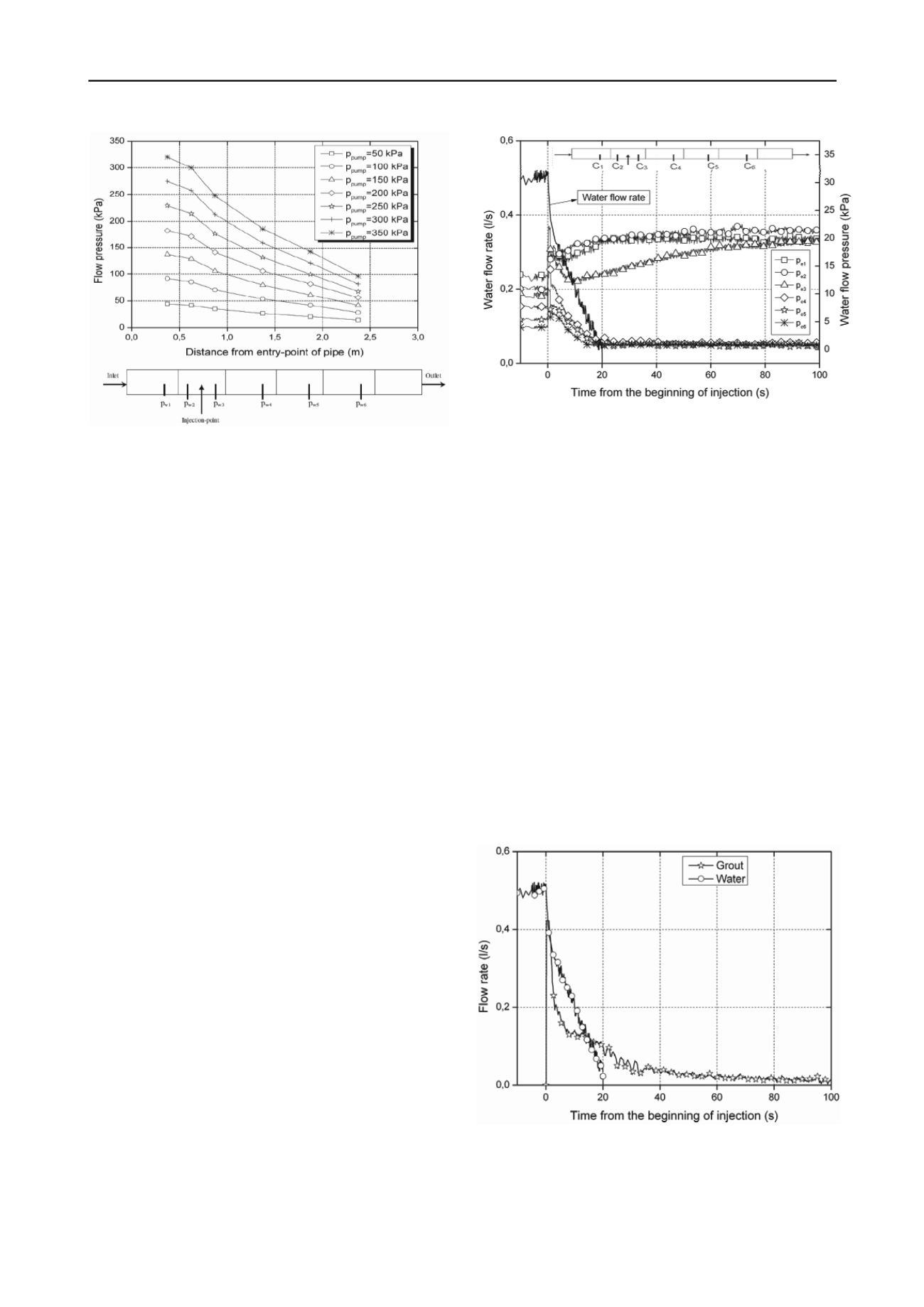

Figure 3. Distribution de la pression d’eau le long de la conduite pour les

différents paliers de pression imposés en amont

palier de pression imposé, la distribution des pressions d’eau le

long de la conduite est représentée sur la figure 3 en fonction de

la distance par rapport à l’entrée de la conduite. Cette phase de

l’essai permet de vérifier que l’ensemble du dispositif fonctionne

correctement, qu’il n’y a pas de fuite et permet aussi de saturer le

matériau en expulsant, pour les pressions les plus élevées, les

bulles d’air restant piégées dans le matériau. La pression

d’entrée est finalement redescendue jusqu’à la valeur nominale

choisie pour l’essai et la phase d’injection peut démarrer.

3.3

Phase d’injection

Pour cet essai, la pression d’injection appliquée dans le réservoir

d’injection est de 60 kPa. Dès que le robinet situé à la sortie du

réservoir d’injection est ouvert, l’injection démarre. On continue

de faire l’acquisition de toutes les mesures pendant cette phase,

avec, en plus, la variation de masse du réservoir d’injection qui

permet d’avoir accès au débit d’injection ainsi qu’à la masse

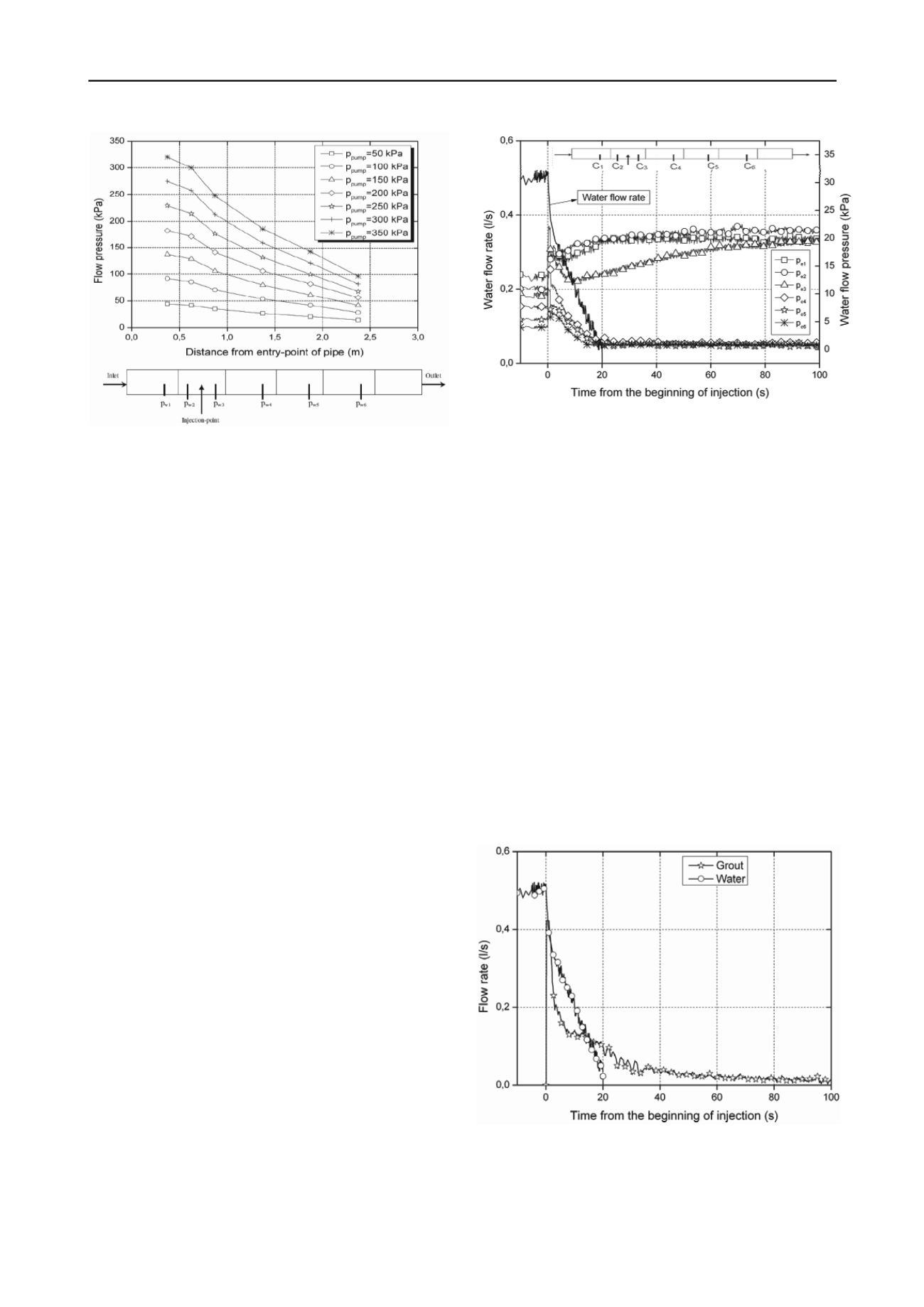

totale de coulis injecté. La figure 4 présente l’évolution, en

fonction du temps depuis le début de l’injection, des pressions

d’eau mesurées le long de la conduite ainsi que l’évolution du

débit d’eau dans la conduite. En ce qui concerne le débit d’eau,

on constate une décroissance rapide de celui-ci jusqu’à obtention

du blocage complet de l’écoulement au bout de 20 secondes

d’injection. L’évolution des pressions d’eau mesurées sur les six

capteurs le long de la conduite est en bon accord avec le

phénomène de blocage progressif observé. La pression mesurée

sur le capteur n°1 augmente régulièrement pendant le colmatage

et se stabilise au niveau de la pression imposée en amont par la

pompe (20 kPa). La pression mesurée sur le capteur 2 continue à

augmenter légèrement au-delà de cette valeur car ce capteur,

plus proche du point d’injection, « ressent » la pression

d’injection. En aval du point d’injection, les pressions mesurées

sur les quatre capteurs décroissent comme normalement attendu.

Les trois derniers capteurs (n°4, 5 et 6) se stabilisent clairement

autour de la pression atmosphérique, imposée par les conditions

aux limites aval (sortie de conduite). Le capteur n° 3 reste

significativement au dessus de cette valeur car il « sent » encore

la pression d’injection régnant au niveau de la canne d’injection.

3.4

Interprétation du phénomène de blocage

La figure 5 montre, à la fois, l’évolution du débit d’eau et

l’évolution du débit d’injection pendant la phase d’injection.

Comme précédemment décrit, le débit d’eau décroît

Figure 4. Evolution du débit d’eau et des pressions d’eau le long de la

conduite pendant l’injection

régulièrement et rapidement jusqu’au blocage complet de

l’écoulement après 20 secondes d’injection. Le débit du coulis

est maximum dès le début de l’injection puis décroît lui aussi

rapidement. Lorsque le blocage de l’écoulement est atteint, le

débit d’injection est encore de l’ordre de 0,1 l/s. Celui-ci

continue ensuite à décroître jusqu’à atteindre une valeur

résiduelle très faible pour un temps de 100s au bout duquel

l’injection est stoppée.

La figure 6 montre une photo du bouchon de blocage formé par

le produit injecté après la fin de l’injection. Pour cet essai, le

bouchon a une longueur de 74 cm environ, dont 47 cm situés en

aval de la canne d’injection et 27 cm en amont de ce même

point. Pendant l’essai, on peut visualiser la formation du

bouchon, qui commence à se former dans la partie aval puis

progresse ensuite vers l’amont, lorsque la partie aval est

suffisamment consistante. Dans cet essai, on a injecté environ

8030 cm3 de coulis. A partir de la porosité du gravier (n=0,43),

on peut estimer le volume de l’espace poreux correspondant à

ces 74 cm, à savoir 8100 cm3. Cette valeur est très proche de la

quantité de coulis injecté mesurée, ce qui montre que le coulis a

bien rempli l’essentiel de la porosité du gravier et a formé un

bouchon localisé autour de la canne d’injection.

Figure 5 – Evolution du débit d’écoulement d’eau et d’injection pendant

la phase d’injection