2463

Technical Committee 211 /

Comité technique 211

3.2

Modèle 2 (logiciel ABAQUS)

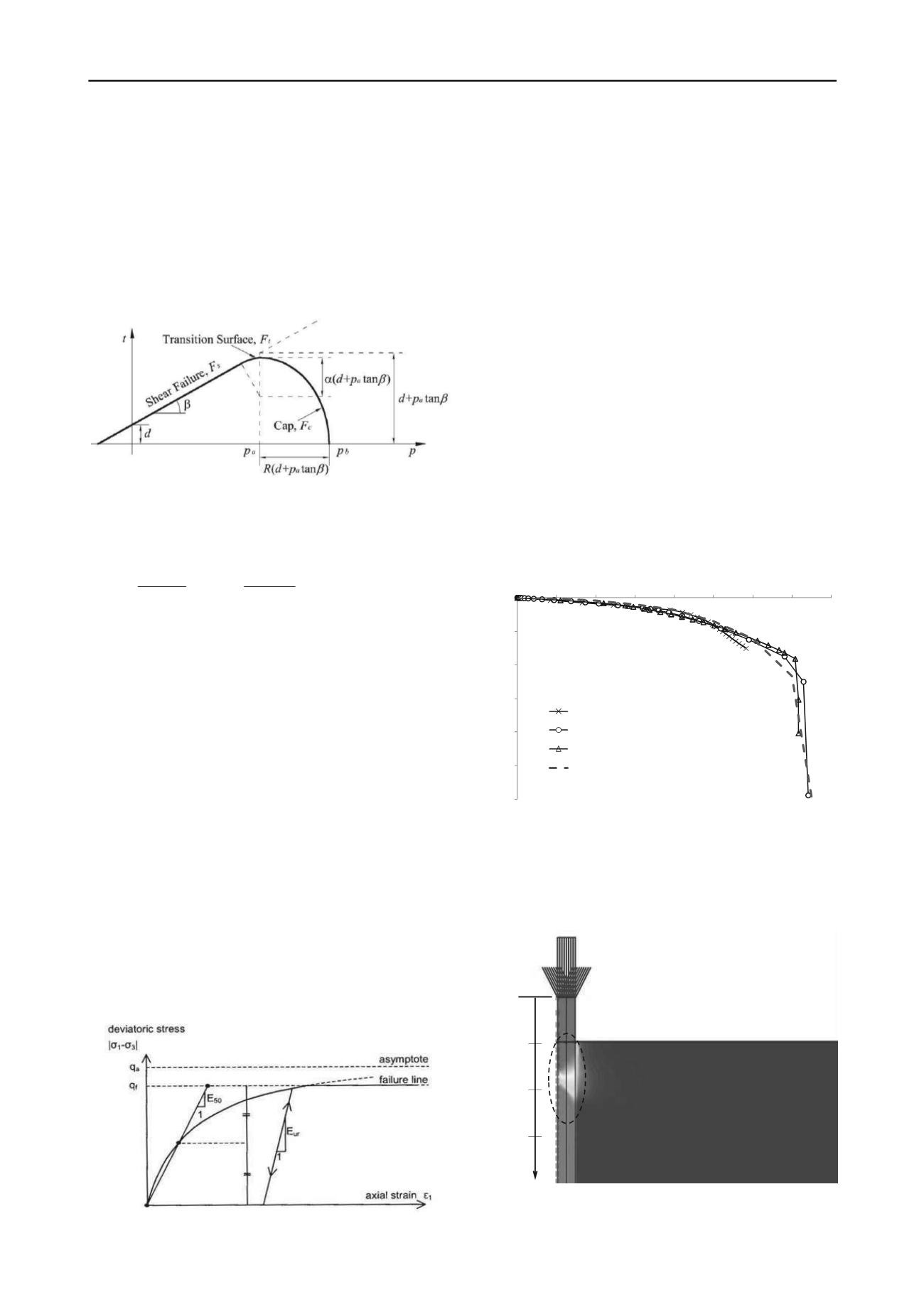

Le modèle 2 est bâti sous le logiciel ABAQUS. Il s’agit d’un

modèle axisymétrique qui intègre une loi de comportement

avancée de type « Drucker-Prager » modifiée avec cap (DPC).

Ce modèle permet de prendre en compte l’effet d’écrouissage

du sol, l’historique de contraintes, ainsi que l’effet de

compaction en pointe sous la colonne. La surface de charge est

composée de trois parties : une limite de rupture en cisaillement

de type Drucker-Prager, un cap elliptique, et une zone de

transition (Figure 5).

Figure 5. Loi de Drucker-Prager modifiée avec cap (DPC)

Les paramètres

β

et

d

s’expriment en fonction de l’angle de

frottement interne

φ

et la cohésion

c

à l’aide de la relation (1) :

sin 3

cos

18

et

sin 3

sin6

tan

c d

(1)

Les autres paramètres sont choisis soit par calage, soit d’une

manière forfaitaire sur la base d’éléments bibliographiques. En

particulier, le paramètre p

b

qui délimite la surface d’écrouissage,

doit en toute rigueur être calé sur le résultat d’un essai de

consolidation isotrope. Dans le présent exercice, ce modèle

(DPC) a été considéré pour caractériser le comportement des

sables graveleux. Pour les autres matériaux (colonne et limons

sableux), il a été retenu une loi linéaire élastique parfaitement

plastique avec critère de rupture de Mohr Coulomb (MC). Pour

la définition de la loi DPC dans les sables graveleux, les

paramètres suivants ont été considérés : R = 0.10, α = 0,01 et p

b

fonction de la déformation volumique plastique selon la loi

d’écrouissage des sables d’Ottawa (Helwany 2000). Enfin, des

éléments d’interface ont été introduits avec une loi MC.

3.3

Modèle 3 (logiciel PLAXIS)

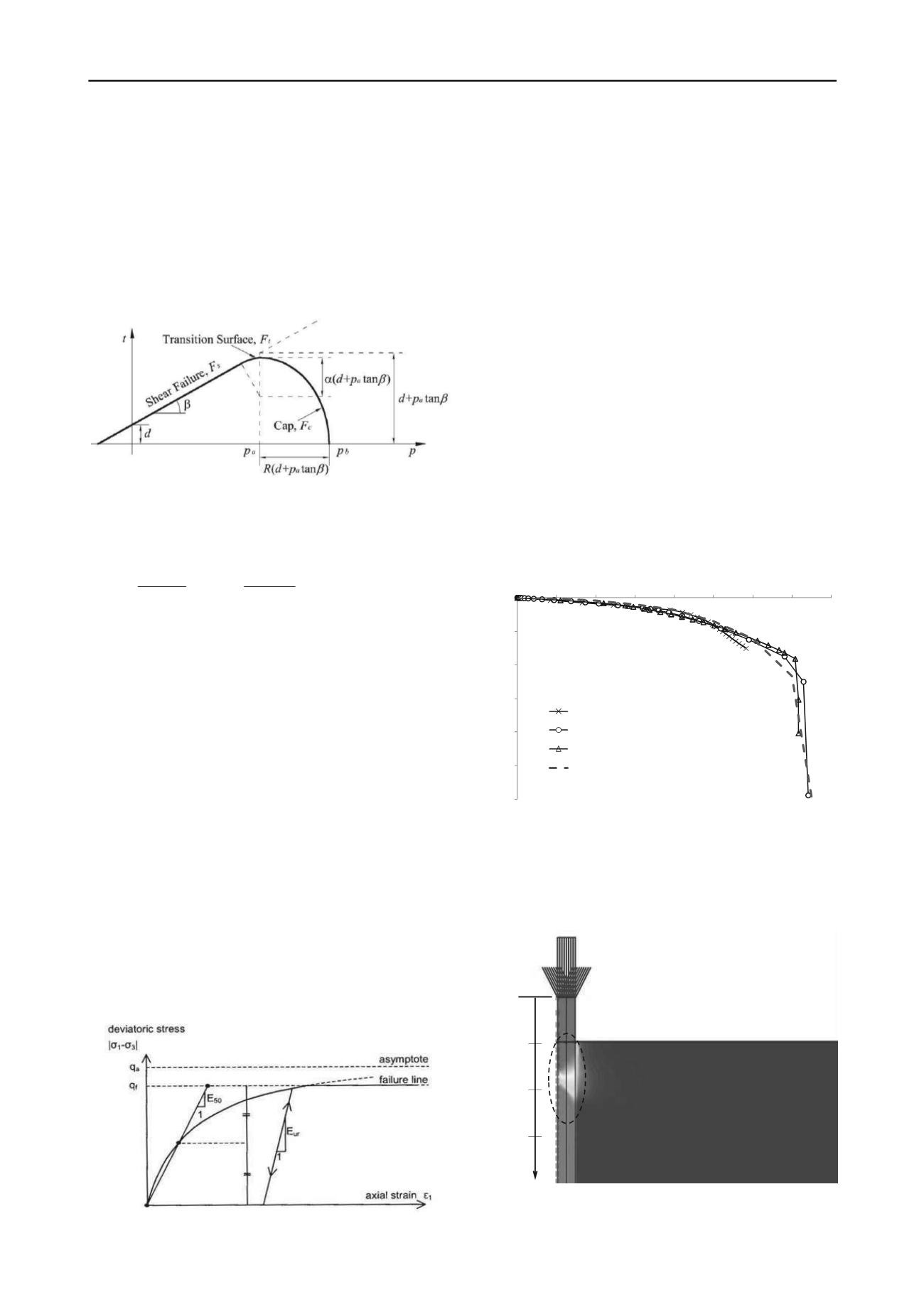

Le 3

e

modèle est un modèle axisymétrique bâti sous le logiciel

PLAXIS. Les éléments utilisés sont des éléments triangulaires à

15 nœuds et 30 degrés de liberté. Pour le sol et la colonne, on

choisit une loi de contraintes-déformations de type « HSM »

(Hardening Soil Model - Figure 6) qui est une loi hyperbolique

tenant compte de l’écrouissage en cisaillement et en

compression.

Figure 6. Principe de la loi HSM sous PLAXIS

Ce modèle permet par ailleurs de tenir compte de la variation

du module de déformation sécant

E

50

(à 50% de la contrainte de

rupture) avec l’état de contraintes. Cette variabilité est contrôlée

par un paramètre « puissance » noté

m

, qu’on prend usuellement

égal à m = 0,5 pour le sol en place (le module sécant est

proportionnel à la racine de la contrainte appliquée). Pour la

colonne, ce paramètre est pris égal à m = 0 (pas de variation du

module sécant avec l’état de contraintes). Enfin, cette loi est

combinée avec un critère de rupture de type Mohr Coulomb.

Des éléments d’interface ont été par ailleurs introduits sur

toute la frontière de la colonne avec une loi de contraintes-

déformations et un critère de rupture identiques à ceux des sols

environnants.

3.4

Mise en œuvre et résultats

Pour les trois modélisations réalisées, les données

géotechniques ont été complétées par les valeurs du module de

déformation sécant E

50

h/2

à mi-épaisseur dans chaque couche :

E

50

h/2

= 25 MPa pour les limons sableux et E

50

h/2

= 100 MPa

pour les sables graveleux. La Figure 7 présente la courbe de

chargement simulée à l’aide des trois modèles présentés ci-

dessus. Une très bonne concordance est observée entre la

modélisation et les mesures jusqu’à 300 kN (75% de la charge

de rupture mesurée). Les modèles 2 et 3 mettent en évidence un

palier de rupture net situé entre 350 et 400 kN, ce qui

correspond, à 10% près, au palier obtenu par l’essai de

chargement sur site.

0

5

10

15

20

25

30

0

50

100

150

200

250

300

350

400

Tassementen tête (mm)

Charge en tête (kN)

Modèle 1 (GEFDyn - MC)

Modèle 2 (ABAQUS - DPC / MC)

Modèle 3 (PLAXIS - HSM)

Essai

Figure 7. Simulation de la courbe de chargement par modélisation

numérique en éléments finis

Dans les modèles 2 et 3, le palier de rupture obtenu

correspond au développement d’une zone de plastification

« conique » dans la partie supérieure de la colonne vers 1 m de

profondeur (Figure 8). Ce constat est corroboré par les

observations faites sur site lors de l’excavation de la colonne.

‐0,5 m

‐1,0 m

‐1,5 m

Figure 8. Développement d’un mécanisme de rupture localisé dans la

colonne (modèle 3)